Những vẫn để thường gặp và cách khắc phục trong quá trình Vận hành hệ thống xử lý nước thải

Hệ thống Xử lý nước thải là một tổ hợp đồng bộ các quy trình thiết bị thành một hệ quy trình tổng thể hoạt đồng dựa trên các nguyên tắc Tự động hóa, điện điều khiển, thủy lực, cơ học, hóa học và sinh học với việc kết hợp nhiều yêu tố kỹ thuật trong đó nhằm tạo ra một quá trình chuyển biến trong nước này, chất thải lỏng. Trong vận hành hệ thống xử lý nước thải, các công ty có hệ thống xử lý nước thải thường sẽ gặp các vấn đề như bùn nổi, bùn tạo thành bọt và váng…

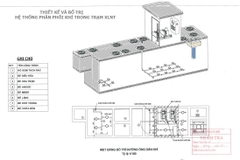

I. THÔNG SỐ VẬN HÀNH (XEM THÊM TƯƠNG TỰ)

I.1 Vận hành hệ thống xử lý hiếu khí

Trước khi tiến hành vận hành toàn bộ hê thống, cần tiến hành các thao tác: khởi động kỹ thuật, khởi động hệ thống sinh học.

* Khởi động kỹ thuật:

Kiểm tra hệ thống điện cung cấp cho toàn bộ hệ thống. Kiểm tra hóa chất cần cung cấp và mực nước trong các bể.

Kiểm tra kỹ thuật toàn bộ hệ thống (vận hành các bơm, sục khí, các van, chương trình…). đồng thời, thực hiện việc thử bằng nước sạch trước khi vận hành hệ thống trên nước thải thực tế.

* Khởi động hệ thống sinh học:

Thông thường, để khởi động hệ thống sinh học thì cần phải có sẵn lượng sinh khối trong các hệ thống xử lý. Sinh khối có thể phát triển tự phát thông qua việc cấp nước thải liên tục vào bể phản ứng. để tiết kiệm thời gian, cấy vào bể phản ứng sinh khối lấy từ nhà máy xử lý nước thải đang hoạt động hoặc sinh khối vi sinh chuyên biệt.

Các sinh khối thông thường được nuôi cấy từ các hệ thống xử lý bùn hoạt tính đang hoạt động, hoặc nguồn sinh khối có thể được lấy từ các nguồn khác. Khi đó sẽ đòi hỏi thời mất nhiều thời gian hơn. Hàm lượng sinh khối sau khi cấy nằm trong khoảng 2g/l.

Khởi động với tải sinh khối thật thấp không vượt quá giá trị thiết kế (0,15kg BOD/kg.ngày). Nếu chất lượng nước sau xử lý tốt (BOD, COD, và Nitơ), tăng tải trọng. Tăng tải cần đảm bảo hàm lượng sinh khối thích hợp.

Các thông số cần xem xét:

– COD; BOD; MLSS; MLVSS; N (N-NH3; N-NO2; N-NO3; N kiejdahl), P (ortho P, Poly P)

– Thể tích sinh khối: thể tích bùn lắng sau 30 phút (V Thí nghiệm = 1lít)

– Chỉ số thể tích sinh khối: SVI (ml/g) = thể tích sinh khối lắng/ hàm lượng sinh khối.

Hotline tư vấn : 0974.285.153

Tải trọng hữu cơ:

- Với COD: OLR = COD (kg/m3) x Q (m3/ngày)/ V bể (m3)

- Với BOD: OLR = BOD (kg/m3) x Q (m3/ngày)/ V bể (m3)

Tải sinh khối:

- F/M = {COD (kg/m3) x Q (m3/ngày)}/ {V bể (m3)x MLSS (kg/m3)}

- Tải trọng bề mặt: là lượng nước chảy vào bể lắng trong một giờ trên một mét vuông bề mặt lắng

- Vs (m3/m2.h) = Lưu lượng (m3/h)/diện tích bề mặt lắng (m2)

- Thời gian lưu trung bình của sinh khối: là tuổi của sinh khối

- MCRT (ngày) = MLSS (kg/m3) x thể tích toàn bộ (m3)/ sinh khối lấy ra hàng ngày (kg/ngày)

* Trong quá trình vận hành cần quan tâm:

Nắm vững về công nghệ, theo dõi, phân tích định kỳ, quan sát tính biến động của nước thải, các yếu tố bất thường; Ghi chép, lưu giữ thông tin chính xác, dễ truy tìm

đủ các tài liệu để tra cứu

I.1.1 Các thông số kiểm tra trong quá trình vận hành

Lưu lượng: quyết định khả năng chịu tải của hệ thống và tải lượng bề mặt của bể lắng. Cần đảm bảo lưu lượng ổn định trước khi vào công trình sinh học.

F/M : thích hợp khoảng 0,2 – 0,6. Hạn chế tình trạng pH giảm, bùn nổi, lắng kém. Nếu F/M thấp: là do Vi khuẩn co cấu trúc đặc biệt – nấm, F/M cao: DO thấp, quá tải, bùn đen, lắng kém, có mùi tanh, hiếu quả xử lý thấp.

pH: Thích hợp là 6,5 – 8,5. pH cao do quá trình chuyển hoá N thành N-NH3 tốt, khả nặng đệm cao. pH thấp: Quá trình nitrat hoá, hàm lượng HCO3- thấp. Cần tăng cường hoá chất tăng độ kiềm. Cách khắc phục sự dao động pH này là cần cung cấp đủ dinh dưỡng, hàm lượng hữu cơ, hạn chế quá trình phân hủy nội bào, sử dụng hoá chất tăng độ kiềm

BOD/COD > 0,5 => Thích hợp cho phân hủy sinh học

I.1.2 Kiểm soát quá trình xử lý Tải lượng hữu cơ

Tải lượng hữu cơ cao: DO thấp; bùn sáng nâu, lắng kém, tạo bọt

Tải lượng hữu cơ thấp: DO cao, bùn lắng nhanh, nén tốt, bùn xốp, nâu. Xuất hiện lớp mỡ và váng nổi trên bề mặt

Tải lượng bề mặt: cao sẽ ảnh hưởng đến quá trình lắng. Sinh khối trôi ra ngoài

Tải lượng bề mặt thích hợp : 0,3 – 1 m3/m2/h

I.1.4 Ngừng hoạt động

Có nhiều nguyên nhân khác nhau để quyết định dừng hoạt động của nhà máy xử lý nước thải. Kết quả:

– Quần thể sinh vật bị đói, thiếu thức ăn, phân hủy nội bào

– Sinh khối chết trôi thoát ra ngoài làm gia tăng lượng cặn lơ lửng trong nước sạch.

Oxy vẫn cần phải cung cấp để tránh điều kiện kỵ khí và các vấn đề về mùi, tuy nhiên cần phải giảm đến mức thấp nhất.

I.1.5 Giải quyết sự cố

– Nếu có thể, hãy cố gắng tích trữ càng nhiều càng tốt nước thải trong bể điều hòa hoặc bể chứa.

– Giảm lượng nước thải vào đến 20 – 30% mức bình thường.

– Giảm lượng oxi cung cấp xuống mức thấp nhất có thể (DO khoảng 1 – 2mg/l).

– Duy trì quá trình vận hành bình thường lâu đến mức có thể.

– Duy trì bổ sung chất dinh dưỡng nếu có thể.

– Nếu cần thiết, phải bổ sung nguồn Carbon từ ngoài vào (như acetate, methanole…) để tránh cho sinh khối bị thối rữa và lấy ra càng nhiều càng tốt.

I.1.6 Những sự cố thường gặp Hỏng hóc về bơm:

Hằng ngày kiểm tra bơm có đẩy nước lên hay không. Khi máy bơm hoạt động nhưng không lên nước cần kiểm tra lần lượt các nguyên nhân sau:

– Nguồn cung cấp điện có bình thường không.

– Cánh bơm có bị chèn bởi các vật lạ không.

– Khi bơm có tiếng kêu lạ cũng cần ngừng bơm lập tức và tìm ra nguyên nhân để

khắc phục sự cố trên. Cần sửa chữa bơm theo từng trường hợp cụ thể.

Trang bị hai bơm vừa để dự phòng, vừa để hoạt động luân phiên và bơm đồng thời khi cần bơm với lưu lượng lớn hơn công suất của bơm.

Các sự cố về sinh khối:

– Sinh khối nổi lên mặt nước: Kiểm tra tải lượng hữu cơ, các chất ức chế

– Sinh khối phát triển tản mạn: Thay đổi tải lượng hữu cơ, DO. Kiểm tra các chất

độc để áp dụng biện pháp tiền xử lý hoặc giảm tải hữu cơ

– Sinh khối tạo thành hỗn hợp đặc: Tăng tải trong, oxy, ổn định pH thích hợp, bổ sung chất dinh dưỡng.

I.2 Vận hành hệ thống lọc sinh học nhỏ giọt

Vận hành hệ thống lọc sinh học nhỏ giọt yêu cầu cần phải theo dõi thường xuyên, kiểm soát các quá trình thử mẫu và kiểm tra, đồng thời tính toán kiểm soát các quá trình. [15]

I.2.1 Theo dõi vận hành

✓ Lớp màng: người vận hành phải kiểm tra độ dày của lớp màng để đảm bảo nó mỏng và đồng bộ hoặc dày và nặng (cho biết chất hữu cơ quá nặng). đồng thời, việc vận hành còn quan tâm đến màu sắc của lớp màng. Lớp màng màu xanh là bình thường, màu xanh đen hoặc màu đen cho biết chất hữu cơ quá tải, những màu khác có thể cho biết nồng độ nước thải công nghiệp hoặc các chất hóa học thêm vào hệ thống. Cần kiểm tra sự tăng trưởng bể mặt phụ của lớp màng để đảm bảo nó vẫn hoạt động tốt (mỏng và trong mờ); nếu sự tăng trưởng dày và tối cho thấy chất hữu cơ đã quá tải.

✓ Lưu lượng: sự phân phối lưu lượng dòng thải phải được kiểm tra để đảm bảo vận

hành đồng bộ. Ngoài ra cũng cần quan tâm đến sự thoát nước của hệ thống.

✓ Bộ phân phối: cần phải đồng bộ và phẳng. Bộ phân phối phải được kiểm tra để

tránh sự rò rỉ.

✓ Lớp đệm: kiểm tra để đảm bảo vận hành đồng bộ.

I.2.2 Kiểm soát các quá trình thử mẫu và kiểm tra

để bảo đảm sự hoạt động hiệu quả của hệ thống lọc sinh học nhỏ giọt, mẫu thử và thời gian là rất quan trọng.

I.2.3 Các vấn đề thường gặp trong quá trình vận hành và cách khắc phục

I.3.1 Các thông số vận hành hệ thống:

để vận hành hệ thống bùn hoạt tính, cần chú ý các yếu tố sau:

* độ kiềm: kiểm soát độ kiềm trong bể hiếu khí là cần thiết để kiểm soát toàn bộ quá trình. độ kiềm không đủ sẽ làm giảm hoạt tính của vi sinh vật và cũng có thể ảnh hưởng đến pH.

* DO: Hoạt động của bể bùn hoạt tính là một quá trình hiếu khí nên nó đòi hỏi lượng DO phải hiện diện ở mọi thời điểm. lượng DO này phụ thuộc vào BOD dòng vào, tính chất của bùn hoạt tính và yêu cầu xử lý.

* pH: pH trong hệ thống hiếu khí thường nằm trong khoảng 6,5 – 9.

* MLSS, MLVSS, và MLTSS:

* Độ sâu lớp phủ bùn: Nếu các chất rắn không bị loại bỏ ra khỏi hệ thống từ thiết bị lọc với cùng tốc độ chúng được đưa vào, lớp phủ sẽ gia tăng độ sâu. độ sâu lớp phủ bùn có thể chịu ảnh hưởng của nhiều điều kiện: nhiệt độ, độc tính trong nước thải,..

I.3.2 Kiểm soát vận hành hệ thống;

* Tốc độ tuần hoàn

– Tốc độ tuần hoàn quá cao, kết quả là: Sự thông khí và lắng đọng ở các bể bị quá tải thủy lực; thời gian thông khí và lắng đọng giảm, …

– Tốc độ tuần hoàn quá thấp, kết quả là: sự tuần hoàn thối, các chất rắn bị giữ lại trong các bể lắng, giảm MLSS trong bể hiếu khí, …

* Tốc độ nước thải:

– Tốc độ nước thải quá cao, kết quả: giảm MLSS, giảm mật độ bùn, gia tăng SVI, giảm MCRT, tăng tỷ lệ F/M.

– Tốc độ nước thải quá thấp, kết quả là: tăng MLSS, tăng mật độ bùn, giảm SVI, tăng MCRT, giảm tỷ lệ F/M.

* Tốc độ thông khí:

– Tốc độ thông khí quá cao, kết quả là: năng lượng bị lãng phí, tăng chí phí vận hành, các chất rắn nổi lên, phá vỡ bùn hoạt tính.

– Tốc độ thông khí quá thấp, kết quả là: bể hiếu khí thối, hiệu quả kém, mất sự nitrat hóa.

I.3.3 Các vấn đề có thể xảy ra khi vận hành và cách khắc phục:

* Triệu chứng 1: Lớp bùn phủ bị chảy ra ngoài theo dòng thải, không còn bùn lắng.

– Do chất hữu cơ quá tải. Khắc phục: giảm tải lượng hữu cơ.

– Do pH thấp. Khắc phục: thêm độ kiềm.

– Do sự tăng trưởng của nấm sợi (filamentous). Khắc phục: thêm dinh dưỡng, thêm chlorine hay peroxyde để tuần hoàn.

– Do thiếu hụt dinh dưỡng. Khắc phục: thêm dinh dưỡng.

– Do độc tính. Khắc phục: xác định nguồn, bổ sung tiền xử lý.

– Do thông khí quá nhiều. Khắc phục: giảm thông khí trong khoảng thời gian lưu lượng thấp.

* Triệu chứng 2: một lượng lớn các hạt rắn nhỏ rời khỏi bể lắng.

– Nguyên nhân: bùn cũ. Khắc phục: giảm tuổi bùn, gia tăng tốc độ dòng thải.

– Nguyên nhân: sự hỗn loạn quá mức. Khắc phục: giảm sự hỗn loạn (kiểm soát thổi khí khi lưu lượng thấp).

* Triệu chứng 3: Một lượng lớn các phân tử trong mờ, nhỏ rời khỏi bể lắng.

– Do tốc độ tăng trưởng của bùn. Khắc phục: tăng tuổi bùn.

– Do bùn hoạt tính mới, yếu. Khắc phục: giảm nước thải.

* Triệu chứng 4: Bùn lắng tốt, nhưng lại nổi lên bề mặt trong thời gian ngắn.

– Do sự khử nitrat hóa. Khắc phục: tăng tốc độ tuần hoàn, điều chỉnh tuổi bùn để hạn chế sự khử nitrat.

– Do thông khí quá mức. Khắc phục: giảm sự thông khí.

* Triệu chứng 5: các vi sinh vật trong bùn hoạt tính chết trong thời gian ngắn.

Do dòng vào chứa các chất độc tính. Khắc phục: tách bùn hoạt tính (nếu có thể). Tuần hoàn tất cả các chất rắn đang hiện diện. Ngưng cung cấp nước thải. Tăng tốc độ tuần hoàn. Bổ sung các chương trình tiền xử lý.

* Triệu chứng 6: bề mặt của bể hiếu khí bị bao phủ bởi lớp bọt nhờn, dày.

– Do bùn quá già. Khắc phục: giảm tuổi bùn. Tăng lượng nước thải, sử dụng các chất bơm kiểm soát bọt.

– Do quá nhiều dầu và chất béo trong hệ thống. Khắc phục: tăng cường loại bỏ chất béo. Sử dụng các chất bơm kiểm soát bọt. Bổ sung các chương trình tiền xử lý.

– Do các vi khuẩn váng bám tạo bọt. Khắc phục: loại bỏ các vi khuẩn này.

* Triệu chứng 7: xuất hiện những đám bọt lớn trên bề mặt bể hiếu khí.

– Do bùn hoạt tính trẻ, lượng bùn ít. Khắc phục: tăng tuổi bùn, giảm cung cấp nước thải, sử dụng các chất bơm kiểm soát bọt.

– Do các chất tẩy rửa. Khắc phục: hạn chế các chất hoạt động bề mặt, sử dụng các chất bơm kiểm soát bọt.

Hình Bùn nổi

Các biện pháp kiểm soát bùn khó lắng: (Xem tiếp phần II)

Viết bình luận